ASTM A36 GESCHWEISSTE TRÄGER UND SÄULEN

ASTM A36, ein häufig verwendeter Kohlenstoffstahl, wird im Bauwesen und in der Ingenieurskunst häufig für geschweißte I-Träger und Stützen eingesetzt. Seine Hauptvorteile lassen sich wie folgt zusammenfassen:

Kosteneffizienz

A36-Stahl ist relativ kostengünstig und seine Schweißverarbeitung ermöglicht individuelle Querschnitte, wodurch der Materialabfall minimiert wird – ideal für kostenbewusste Projekte.

Ausgewogene Stärke und Verarbeitbarkeit

Mit einer Streckgrenze von 250 MPa und einer Zugfestigkeit von 400–550 MPa erfüllt es die meisten strukturellen Anforderungen und lässt sich gleichzeitig leicht schneiden, schweißen und kaltformen, sodass es komplexe Designs ermöglicht.

Hervorragende Schweißbarkeit

Der niedrige Kohlenstoffgehalt (≤0,29 %) verringert das Risiko von Schweißrissen und ermöglicht starke Verbindungen ohne komplexe Verfahren, was zu einer Zeitersparnis bei der Konstruktion führt.

Große Verfügbarkeit

Als international anerkannter Standardwerkstoff verfügt es über eine stabile globale Lieferkette mit vielfältigen Spezifikationen (z. B. Steghöhe, Flanschbreite), was eine einfache Beschaffung gewährleistet.

Haltbarkeit und Anpassungsfähigkeit

Durch Warmwalzen oder Normalisieren wird die Gleichmäßigkeit verbessert und es bietet eine gute Korrosionsbeständigkeit gegenüber der Atmosphäre, sodass es sich sowohl für Innen- als auch für Außenanwendungen eignet (für raue Bedingungen werden Beschichtungen empfohlen).

Designflexibilität

Durch Schweißen sind nicht standardmäßige Querschnitte möglich, wodurch die Tragfähigkeit optimiert wird – besonders vorteilhaft bei weitgespannten oder unregelmäßigen Stützstrukturen.

Code-Compliance

Entspricht ASTM A36 und den wichtigsten internationalen Standards (z. B. AISC), vereinfacht Genehmigungen und gewährleistet die Einhaltung gesetzlicher Vorschriften.

Einführen

ASTM A36 – Produktionsablauf für geschweißte Träger und Säulen

Der Herstellungsprozess von ASTM A36-geschweißten Trägern und Stützen ist ein umfassender Prozess, der Materialvorbereitung, Montage, Schweißen, Richten, Inspektion und weitere wichtige Schritte umfasst. Nachfolgend finden Sie eine detaillierte Einführung in den gesamten Produktionsprozess:

1. Rohstoffaufbereitung

Auswahl von Stahlplatten: ASTM A36-Baustahlplatten aus Kohlenstoffstahl werden ausgewählt, um die Anforderungen an die mechanischen Eigenschaften (z. B. Zugfestigkeit ≥ 400 MPa, Streckgrenze ≥ 250 MPa) und die Standards der chemischen Zusammensetzung (C ≤ 0,26 %, Mn ≤ 0,80 %) zu erfüllen.

Schneiden und Stanzen: Mittels Brennschneiden, Plasmaschneiden oder Laserschneiden werden die Stahlplatten zu Flanschen und Stegen geformt. Die Schnittkanten werden anschließend von Graten und Oxidschichten befreit.

2. Kantenabschrägung

An den Kanten von Flanschen und Stegen werden V- oder U-Nut-Fasen eingearbeitet, um eine optimale Schweißnahtdurchdringung zu gewährleisten. Dies geschieht typischerweise mit Fräs- oder Hobelmaschinen.

3. Montage und Ausrichtung

H-Träger-Baugruppe: Eine Montagemaschine richtet den Steg und die Flansche zu einem I-Profil aus und befestigt es mit Klammern. Die Exzentrizität der Bahn und die Rechtwinkligkeit der Endflächen werden streng kontrolliert.

Heftschweißen: Durch temporäres Punktschweißen werden die Komponenten an ihrem Platz fixiert, um eine Verformung während des vollständigen Schweißens zu verhindern.

4. Hauptschweißprozess

Unterpulverschweißen (UP): Eine Doppeldraht-UP-Maschine führt Kehlnahtschweißungen an den T-Verbindungen zwischen Flanschen und Steg durch. Das Schweißen erfolgt in zwei Durchgängen (zuerst eine Seite, dann umgekehrt für die andere Seite), wobei die Parameter je nach Blechdicke angepasst werden.

Metallschutzgasschweißen (GMAW): Wird für dünne Platten oder lokale Reparaturen verwendet, normalerweise mit CO₂/MAG-Schutzgas.

Vorheizsteuerung: Wenn die Plattendicke die Spezifikationen überschreitet (z. B. ≥25 mm), ist ein Vorwärmen auf 100–150 °C erforderlich, um das Risiko von Kaltrissen zu minimieren.

5. Nachbehandlung nach dem Schweißen

Schweißnahtreinigung: Entfernung von Schlacke, Spritzern und Sichtprüfung auf Defekte (z. B. Unterschnitt, Porosität).

Stressabbau: Bei Bedarf wird ein Glühen (Erhitzen auf 600–650 °C, anschließendes langsames Abkühlen) durchgeführt, um Schweißeigenspannungen abzubauen.

6. Glätten und Formen

Mechanisches Richten: Rollenrichtmaschinen oder hydraulische Pressen korrigieren Flanschwinkelverzerrungen oder Stegknickungen und gewährleisten eine Geradheitstoleranz ≤L/1000 (max. 3 mm).

Flammrichten: Lokale Erwärmung und Wasserkühlung gleichen kleinere Verformungen aus.

7. Endenbearbeitung

Durch Sägen oder Fräsen werden die Balken-/Stützenenden auf die endgültige Länge gekürzt, wodurch die Rechtwinkligkeit und Ebenheit der Stirnflächen (Toleranz ≤ 1 mm/m) für die Montage vor Ort sichergestellt wird.

8. Qualitätskontrolle

Zerstörungsfreie Prüfung (NDT): Ultraschall- (UT) oder Röntgenprüfungen (RT) werden an den Hauptschweißnähten gemäß AWS D1.1-Standards durchgeführt.

Maßprüfung: Die wichtigsten Abmessungen (Profilhöhe, Breite, Stegdicke) werden mit Messschiebern oder Lasermessgeräten überprüft.

Mechanische Prüfung: Die Proben werden Zug-, Biege- und Schlagprüfungen unterzogen, um die Leistung von Material und Schweißverbindungen zu validieren.

9. Oberflächenbehandlung und Beschichtung

Strahlen: Erreicht eine Sauberkeit von Sa2,5, um die Beschichtungshaftung zu verbessern.

Korrosionsschutzlackierung: Es werden Grundierung (z. B. zinkreiches Epoxid) und Decklack mit einer Trockenfilmdicke von ≥80 μm aufgetragen.

Stahlbauprojekt

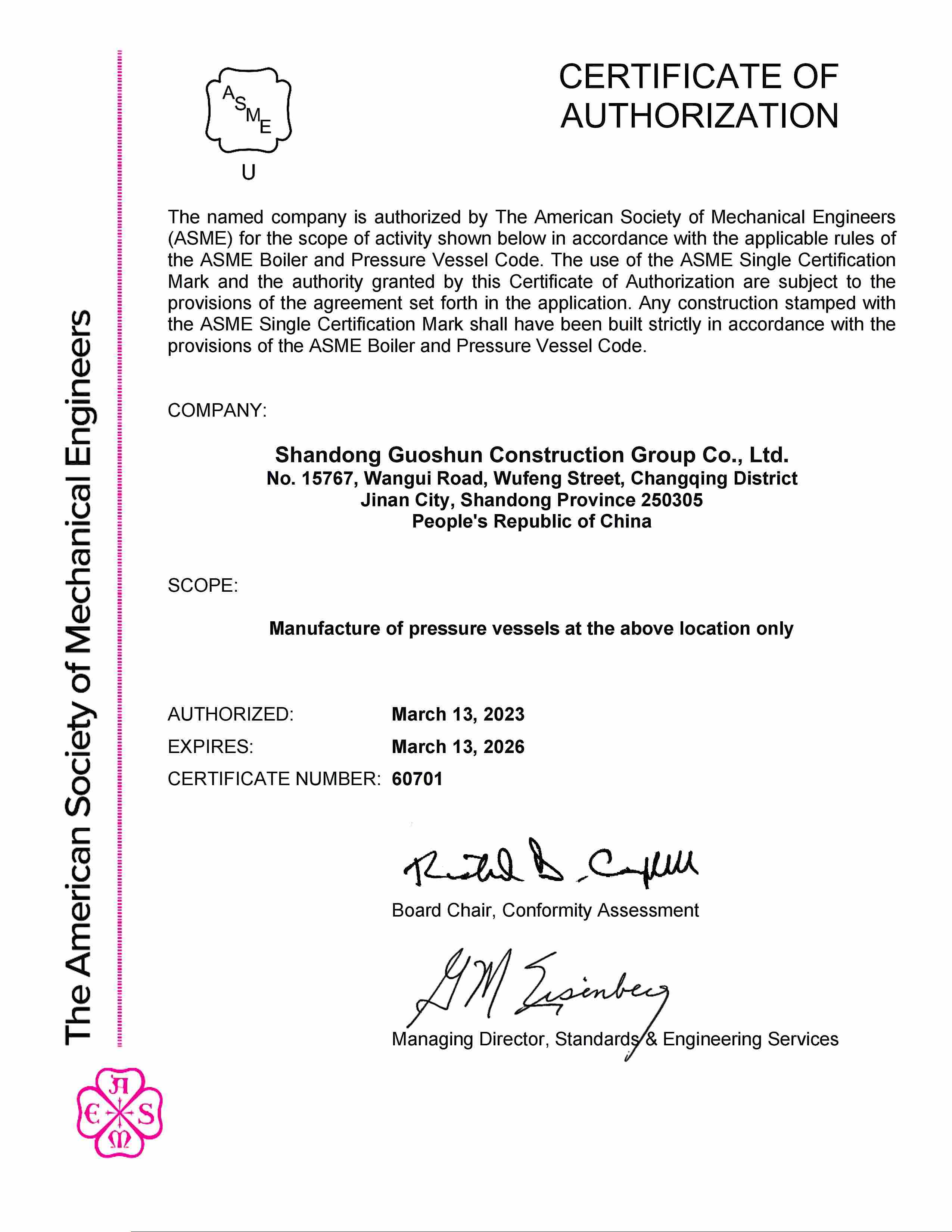

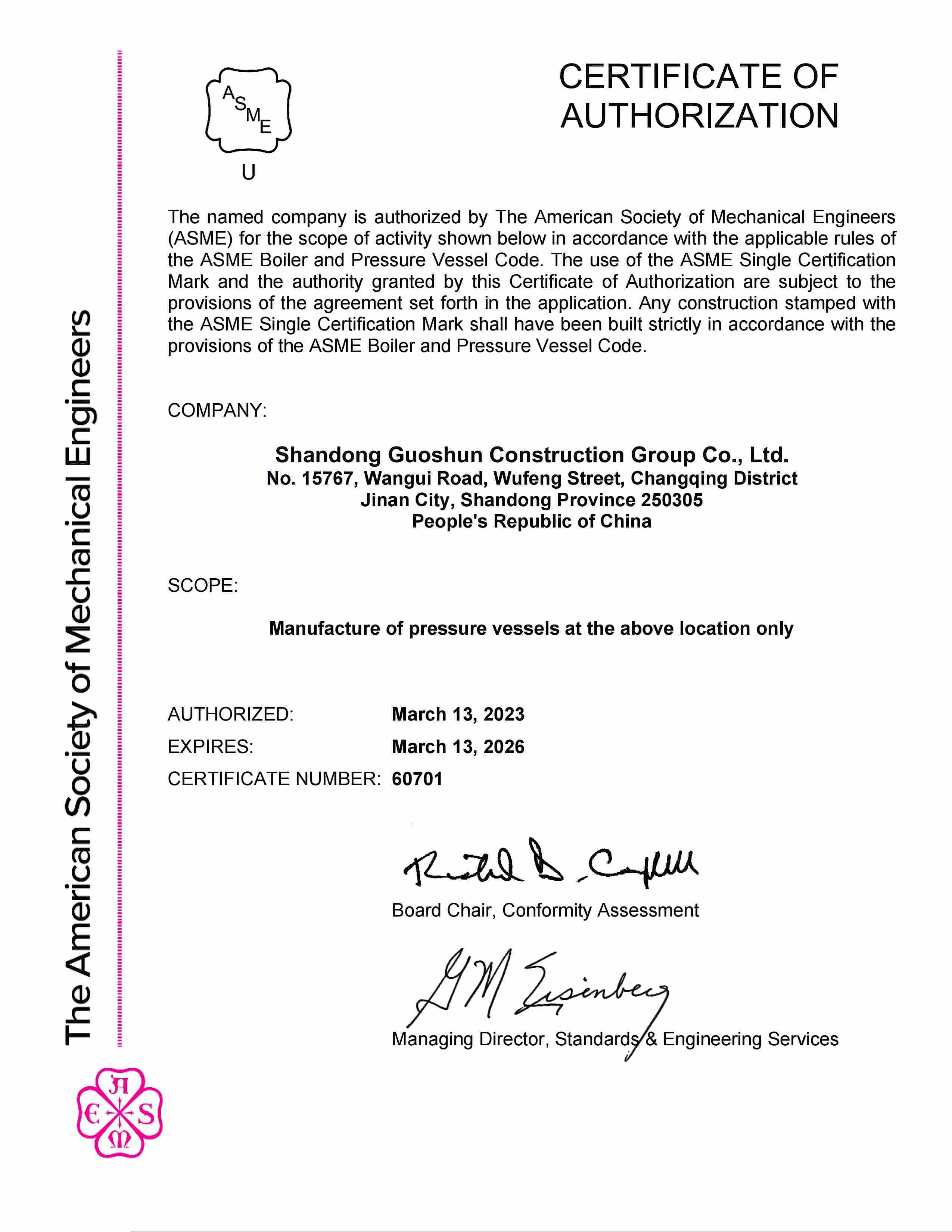

Standardzertifikat

Die Guoshun Group verfügt über umfassende Qualifikationen und verfolgt das Entwicklungskonzept „Umfassende Dienstleistungen für industriellen Umweltschutz und Energieeinsparung anzubieten, um die Kundenzufriedenheit zu steigern“. Sie setzt sich dafür ein, „komfortable Räume zu schaffen und die ökologische Umwelt zu verbessern“. Mit dem Kooperationskonzept, Kunden nicht abzulehnen, bietet sie Tausenden von hochwertigen Kunden im In- und Ausland hochwertige Dienstleistungen und schafft gemeinsam eine schöne Zukunft voller Innovation und Erneuerung!

Zugehörige Neuigkeiten

Erfolgreich eingereicht

Wir werden uns so schnell wie möglich mit Ihnen in Verbindung setzen