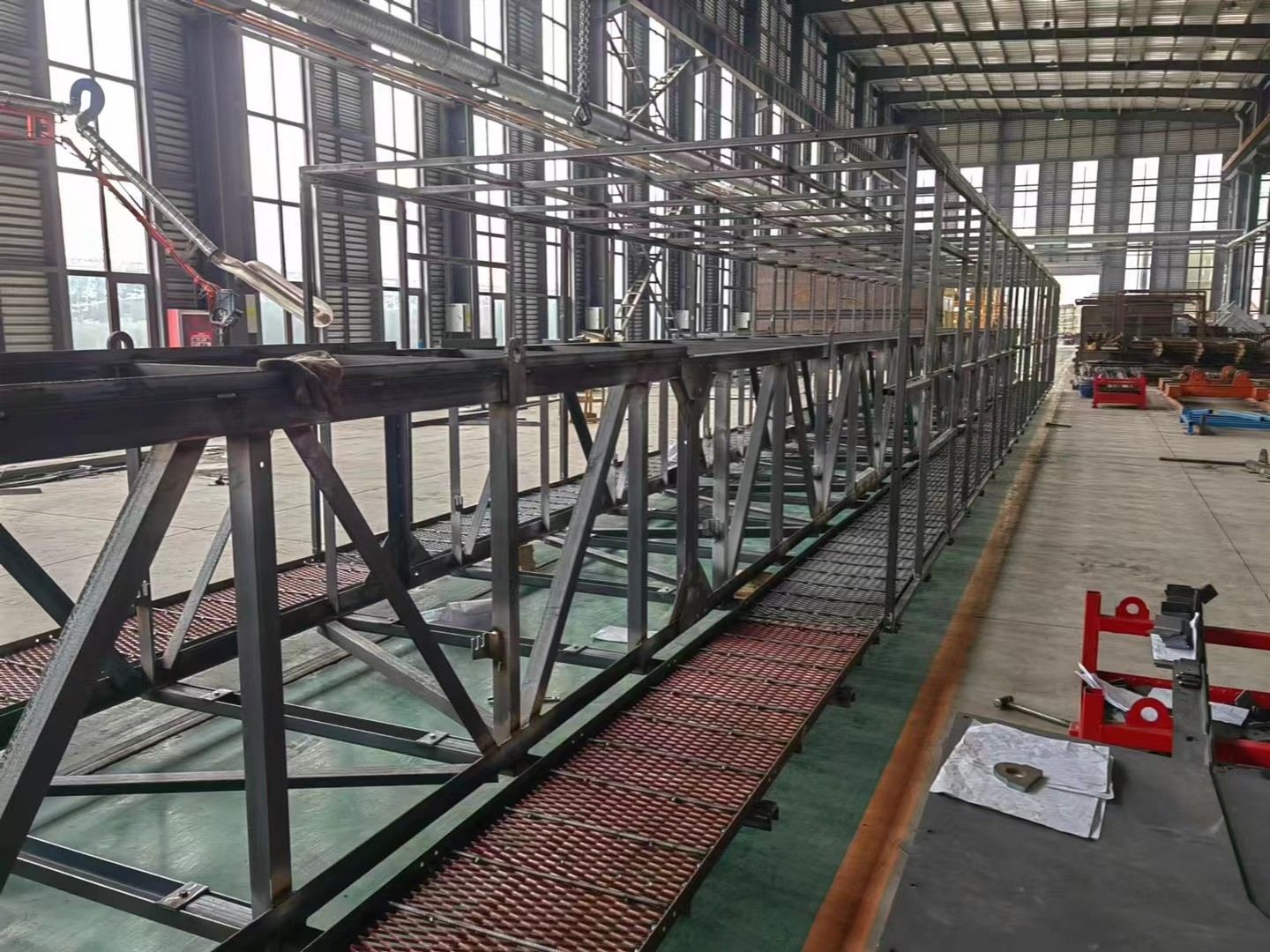

Transportsystem mit Stahlkonstruktion

1. Hohe Festigkeit und geringes Gewicht

Materialeigenschaften: Stahl bietet hohe Festigkeit bei geringem Gewicht und ist bei gleicher Belastung 30–50 % leichter als Betonkonstruktionen, was die Transport- und Hebekosten senkt.

Hohe Tragfähigkeit: Geeignet für Transportszenarien mit großer Spannweite und schwerer Last (z. B. Brückenkomponenten, große Geräte).

2. Modularität und Standardisierung

Schnelle Montage: Vorgefertigte Komponenten werden im Werk hergestellt, was eine schnelle Montage vor Ort ermöglicht und die Bauzeit verkürzt (über 50 % schneller als herkömmliche Methoden).

Flexible Anpassung: Anpassbare Modulgrößen für unterschiedliche Transportanforderungen (z. B. Container- oder Modulgebäude).

3. Haltbarkeit und Umweltbeständigkeit

Korrosionsbeständigkeit: Verzinkung, Beschichtungen oder wetterbeständige Stahltechnologie verlängern die Lebensdauer (bis zu 50+ Jahre).

Einführung

Der Produktionsprozess von Transportsystemen mit Stahlkonstruktion umfasst typischerweise Design, Rohstoffbeschaffung, Verarbeitung und Fertigung, Qualitätsprüfung, Oberflächenbehandlung, Transport und Installation. Nachfolgend finden Sie eine detaillierte Aufschlüsselung des Prozesses:

1. Entwurfsphase

Anforderungsanalyse: Kundenbedürfnisse klären, Zweck des Systems (z. B. Logistikfördertechnik, Lagerausstattung), Tragfähigkeit und Betriebsumgebung bestimmen.

Strukturelles Design: Verwenden Sie CAD-/3D-Modellierungssoftware (z. B. SolidWorks, Tekla), um Stahlkonstruktionen, einschließlich Fachwerke, Stützen, Schienen und andere Komponenten, zu entwerfen.

Mechanische Berechnungen: Überprüfen Sie die strukturelle Festigkeit, Steifigkeit und Stabilität durch Finite-Elemente-Analyse (FEA).

Zeichnungsausgabe: Erstellen Sie Fertigungszeichnungen, Montagediagramme und eine Stückliste (BOM).

2. Rohstoffbeschaffung

Stahlauswahl: Kaufen Sie Profilstahl (H-Träger, I-Träger), Stahlplatten, Stahlrohre usw. basierend auf den Konstruktionsanforderungen. Gängige Materialien sind Q235B/Q355B (chinesische Standards) oder ASTM A36/A572 (internationale Standards).

Hilfsstoffe: Bolzen, Schweißdrähte, Korrosionsschutzbeschichtungen usw.

3. Verarbeitung und Fertigung

(1) Schneiden

Verwenden Sie zum Schneiden von Stahlmaterialien Brennschneid-, Laserschneid- oder Sägemaschinen und stellen Sie dabei die Maßgenauigkeit sicher.

Schnittkanten entgraten und polieren.

(2) Umformen

Biegen/Rollen: Kalt- oder Warmbiegen von Stahlplatten (z. B. Förderrollen).

Bohren/Fräsen: Schraubenlöcher oder Verbindungspunkte bearbeiten.

(3) Schweißen & Montage

Komponentenschweißen: Verwenden Sie Unterpulverschweißen, CO₂-Schutzgasschweißen usw. zum Schweißen von Hauptstrukturen (z. B. Fachwerke, Halterungen).

Vormontage: Führen Sie im Werk eine Probemontage durch, um Passform und Abmessungen zu prüfen.

(4) Bearbeitung

Führen Sie Präzisionsbearbeitungen an Komponenten mit hohen Toleranzen (z. B. Schienenverbindungen) durch, um Ebenheit und Maßgenauigkeit sicherzustellen.

4. Qualitätskontrolle

Schweißnahtprüfung: Überprüfen Sie die Schweißqualität per Ultraschallprüfung (UT), Magnetpulverprüfung (MT) oder Röntgenprüfung (RT).

Maßprüfung: Überprüfen Sie kritische Abmessungen (z. B. Spannweite, Vertikalität) anhand der Konstruktionszeichnungen.

Belastungstest: Führen Sie simulierte Belastungstests durch (z. B. Probebetrieb von Förderbändern).

5. Oberflächenbehandlung

Rostentfernung: Erreichen Sie die Güteklasse Sa2,5 (ISO 8501-Norm) durch Sandstrahlen oder Kugelstrahlen.

Korrosionsschutzbeschichtung:

Grundierung: Epoxid-Zinkgrundierung;

Zwischenanstrich: Epoxid-Glimmer-Eisenoxidfarbe;

Decklack: Polyurethanfarbe (ausgewählt auf Grundlage der Umweltanforderungen).

Verzinken (optional): Feuerverzinkung (für korrosionsanfällige Außenumgebungen).

6. Verpackung und Transport

Schutzverpackung: Verwenden Sie für Präzisionskomponenten (z. B. Schienen) Holzkisten, um Verformungen während des Transports zu vermeiden.

Beschriftung: Markieren Sie Hebepunkte, Schwerpunkt und feuchtigkeitsbeständige Indikatoren.

7. Installation vor Ort

Fundamentinspektion: Überprüfen Sie die Position und Ebenheit eingebetteter Teile.

Sektionalhub: Verwenden Sie Kräne, um Hauptstrukturen zu installieren.

Verschrauben/Schweißen: Erst- und Endanziehen hochfester Schrauben oder Schweißen vor Ort.

Inbetriebnahme: Passen Sie die Geradheit der Schienen und die Laufruhe des Förderbands an.

8. Übergabe & Abnahme

Kundeninspektion: Technische Parameter überprüfen und Abnahmedokumente unterzeichnen.

Dokumentationsübertragung: Stellen Sie Materialzertifikate, Betriebshandbücher und Wartungsrichtlinien bereit.

Zugehörige Neuigkeiten

Erfolgreich eingereicht

Wir werden uns so schnell wie möglich mit Ihnen in Verbindung setzen