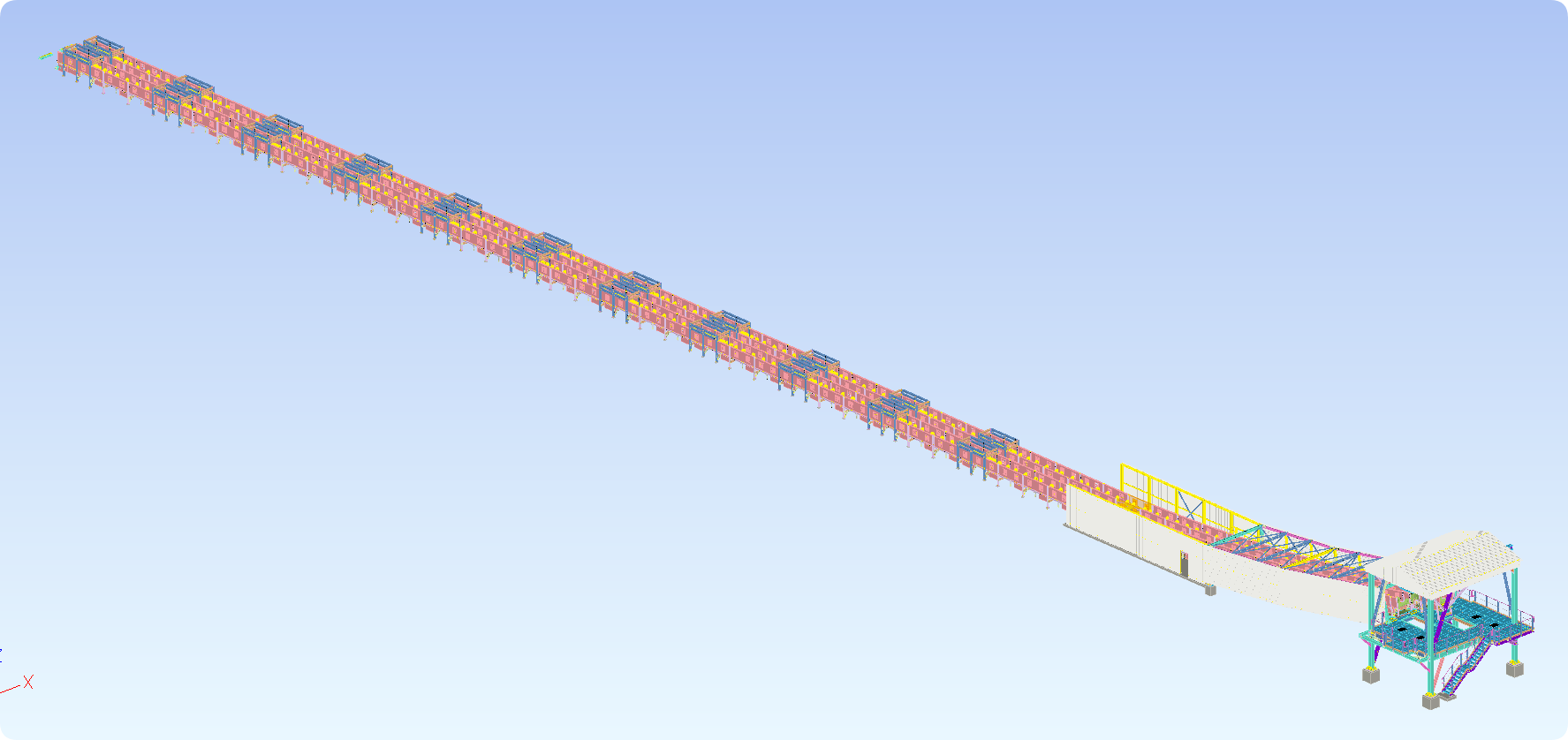

Transportsystem mit Stahlkonstruktion

1. Hohe Festigkeit und geringes Gewicht

Materialeigenschaften: Stahl hat eine hohe Festigkeit und ein geringes Gewicht und ist bei gleicher Belastung 30–50 % leichter als Betonkonstruktionen, was die Transport- und Hebekosten senkt.

Hohe Tragfähigkeit: geeignet für Transportszenarien mit großer Spannweite und hoher Beanspruchung (z. B. Brückenkomponenten, große Geräte).

2. Modularisierung und Standardisierung

Schnelle Montage: Vorgefertigte Komponenten werden im Werk hergestellt, wodurch eine schnelle Montage vor Ort ermöglicht und die Bauzeit verkürzt wird (mehr als 50 % schneller als bei herkömmlichen Methoden).

Flexible Anpassung: Anpassbare Modulgrößen, um unterschiedlichen Transportanforderungen gerecht zu werden (z. B. Container oder modulare Gebäude).

Einführen

Der Produktionsprozess von Transportsystemen mit Stahlkonstruktion umfasst in der Regel Design, Rohstoffbeschaffung, Verarbeitung und Fertigung, Qualitätsprüfung, Oberflächenbehandlung, Transport und Installation. Im Folgenden finden Sie eine detaillierte Aufschlüsselung des Prozesses:

1. Entwurfsphase

Anforderungsanalyse: Kundenanforderungen klären, Einsatzzweck des Systems (z. B. Logistiktransport, Lagerausstattung), Tragfähigkeit und Betriebsumgebung bestimmen.

Strukturdesign: Verwenden Sie CAD-/3D-Modellierungssoftware (wie SolidWorks, Tekla), um Stahlstrukturen, einschließlich Fachwerke, Halterungen, Schienen und andere Komponenten, zu entwerfen.

Mechanische Berechnung: Überprüfen Sie die strukturelle Festigkeit, Steifigkeit und Stabilität durch eine Finite-Elemente-Analyse (FEA).

Zeichnungsausgabe: Erstellen Sie Fertigungszeichnungen, Montagezeichnungen und Stücklisten.

2. Rohstoffbeschaffung

Stahlauswahl: Kaufen Sie Stahlprofile (H-Träger, I-Träger), Stahlplatten, Stahlrohre usw. entsprechend den Konstruktionsanforderungen. Gängige Materialien sind Q235B/Q355B (chinesischer Standard) oder ASTM A36/A572 (internationaler Standard).

Hilfsmaterialien: Schrauben, Schweißdrähte, Korrosionsschutzbeschichtungen usw.

3. Verarbeitung und Herstellung

(1) Schneiden

Verwenden Sie zum Schneiden von Stahl Brennschneid-, Laserschneid- oder Sägemaschinen, um die Maßgenauigkeit sicherzustellen.

Schneiden von Graten befreien und polieren.

(2) Umformen

Biegen/Walzen: Kaltbiegen oder Warmbiegen von Stahlplatten (z. B. Förderbandrollen).

Bohren/Fräsen: Bearbeitung von Bolzenlöchern oder Verbindungspunkten.

(3) Schweißen und Montage

Komponentenschweißen: Unterpulverschweißen, CO₂-Schutzgasschweißen usw. werden zum Schweißen von Hauptstrukturen wie Fachwerken und Halterungen verwendet.

Vormontage: Führen Sie im Werk eine Probemontage durch, um Passform und Abmessungen zu prüfen.

(4) Mechanische Bearbeitung

Präzisionsbearbeitung von Komponenten mit hohen Toleranzen (wie beispielsweise Schienenstößen), um Ebenheit und Maßgenauigkeit sicherzustellen.

4. Qualitätsprüfung

Schweißnahtprüfung: Überprüfen Sie die Schweißqualität durch Ultraschallprüfung (UT), Magnetpulverprüfung (MT) oder Röntgenprüfung (RT).

Maßprüfung: Überprüfen Sie wichtige Abmessungen (wie Spannweite und Vertikalität) anhand der Konstruktionszeichnungen.

Belastungstests: Führen Sie simulierte Belastungstests durch (z. B. Probebetrieb des Förderbands).

5. Oberflächenbehandlung

Rostentfernung: Erreichen Sie durch Sandstrahlen oder Kugelstrahlen den Grad Sa2,5 (ISO 8501-Standard).

Korrosionsschutzbeschichtung:

Grundierung: Epoxid-Zink-Grundierung;

Zwischenfarbe: Epoxid-Glimmer-Eisenoxidfarbe;

Decklack: Polyurethanfarbe (ausgewählt entsprechend den Umweltanforderungen).

Verzinkung (optional): Feuerverzinkung (geeignet für stark korrosive Außenumgebungen).

6. Verpackung und Transport

Schutzverpackung: Präzisionskomponenten (z. B. Schienen) werden in Holzkisten verpackt, um Verformungen während des Transports zu vermeiden.

Tags: Markieren Sie Aufhängepunkte, Schwerpunkt und Feuchtigkeitsbeständigkeitsindikatoren.

7. Installation vor Ort

Grundlegende Inspektion: Bestätigen Sie die Position und Ebenheit der eingebetteten Teile.

Segmentiertes Heben: Verwenden Sie einen Kran, um die Hauptstruktur zu installieren.

Schrauben/Schweißen: Erst- und Endanziehen oder Schweißen hochfester Schrauben vor Ort.

Fehlerbehebung: Passen Sie die Geradheit der Schiene und die Laufruhe des Förderbandbetriebs an.

8. Übergabe und Abnahme

Kundeninspektion: Technische Parameter prüfen und Abnahmedokumente unterzeichnen.

Dateitransfer: Bereitstellung von Materialzertifikaten, Betriebshandbüchern und Wartungsrichtlinien.

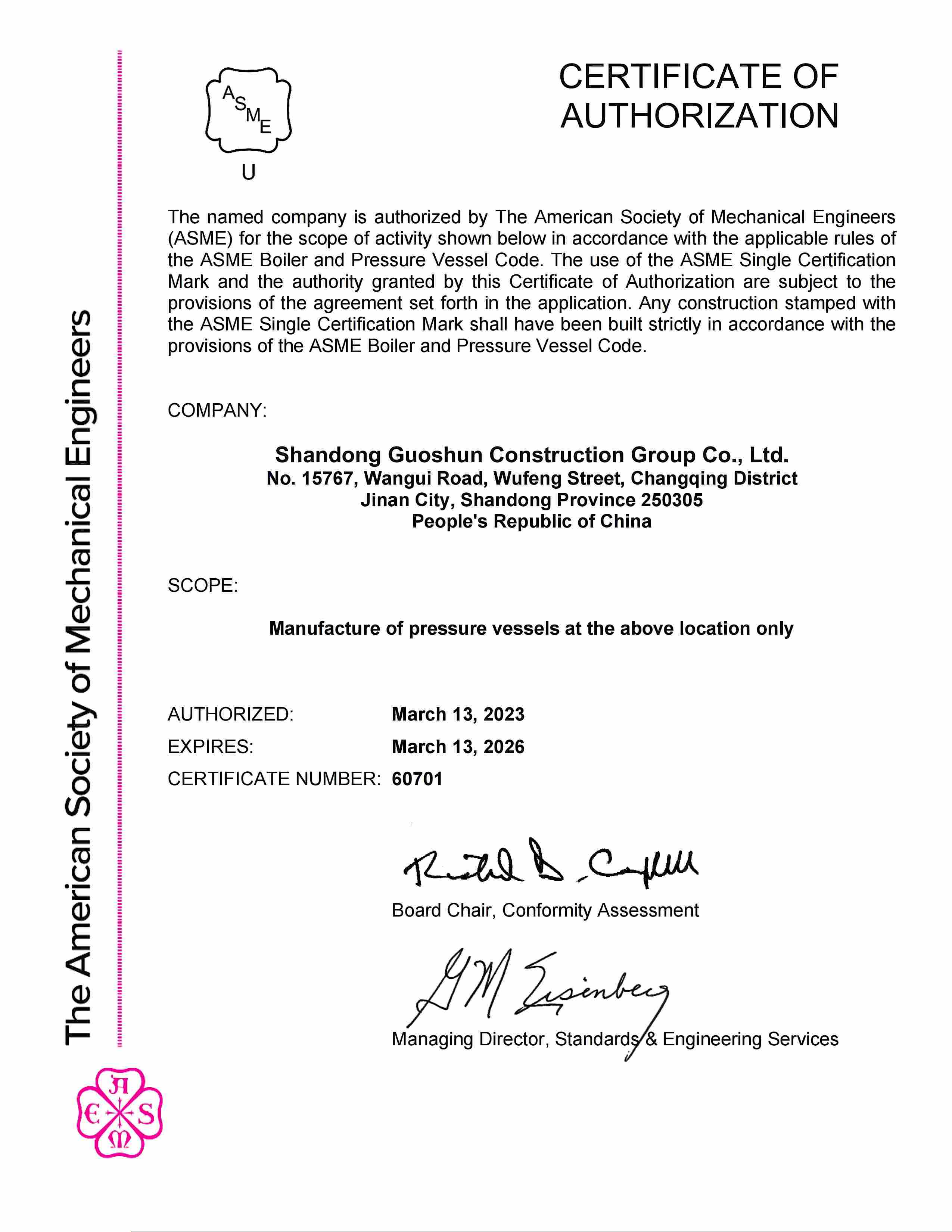

ASME STANDARD

Verwandte Produkte

Zugehörige Neuigkeiten

Erfolgreich eingereicht

Wir werden uns so schnell wie möglich mit Ihnen in Verbindung setzen